太陽光吸収体の製造工程:打ち抜きから溶接までの精密な工程

はじめに:光熱変換の核となる構成要素

太陽熱利用システムにおいて、太陽光吸収体は光熱変換の中核部品として機能し、その製造品質がシステム全体の性能と寿命を直接左右します。高品質の太陽光吸収体は、太陽エネルギーを効率的に吸収するだけでなく、優れた熱伝導性と長期的な耐久性も備えていなければなりません。原材料の打ち抜きから精密溶接まで、製造工程のすべてにおいて、高度なプロセス技術と科学的原理が求められます。

原材料の準備とブランク工程

太陽光吸収材の製造は、原材料の選定と加工から始まります。現在主流の材料には銅やアルミニウムなどの金属があり、銅は優れた熱伝導性から高級製品に好まれています。原材料は工場に搬入される前に、化学組成分析、機械性能試験、表面品質検査など、厳格な品質検査を受けなければなりません。

ブランク工程では、高精度CNCせん断機またはレーザー切断機を使用し、寸法精度を確保します。±0.1mm。現代の生産ラインでは、原材料の取り扱いと搬送をコンピュータ制御する自動材料保管システムが採用されています。切断時の材料の繊維方向は、その後の成形工程の品質に影響を与えるため、特に注意が必要です。

表面前処理は、打抜き加工後の重要な工程です。アルカリ脱脂剤で表面の油汚れを除去し、酸洗で酸化層を除去し、不動態化処理で保護膜を形成します。この工程における温度、濃度、時間のパラメータは、コーティングの密着性に影響を与えるため、厳密に管理する必要があります。

流路設計・成形技術

流路設計は吸収体製造の中核技術です。合理的な流路設計は流体力学的性能を最適化し、熱交換効率を向上させます。最新の設計では、数値流体力学(CFD)シミュレーション技術を活用し、デジタル技術を用いて流路のレイアウトと断面形状を最適化しています。

成形工程には、主にスタンピングとローリング成形があります。スタンピングでは、高精度の金型を用いて大型プレス機で複数の流路を一度に成形します。金型設計では材料のスプリングバックを考慮する必要があり、理想的な寸法を得るためには通常、複数回の試作と修正が必要になります。ロール成形では、一連のローラーを用いて段階的に成形するため、小ロット・多品種生産に適しています。

最新の技術開発では、3Dプリンティングを用いて流路を備えた吸熱器を直接製造します。この積層造形技術により、従来のプロセスでは実現が困難だったセクションや内部フィンといった複雑な流路構造を実現し、熱交換効率を大幅に向上させます。

選択吸収コーティングの準備

選択吸収コーティングは吸収体の核であり、その性能が光熱変換効率を直接左右します。現代のコーティングでは、マグネトロンスパッタリング技術が用いられ、真空環境下でターゲット原子を基板表面にスパッタリングすることでナノスケールの薄膜を形成します。

コーティング構造は、通常、表面から内部にかけて、耐紫外線層、吸収層、熱伝導層、接着層からなる段階的な複合設計を採用しています。耐紫外線層には窒化チタンなどのセラミック材料、吸収層にはクロムカーボンなどの金属セラミック複合材料、熱伝導層には純銅や銀などの高熱伝導率材料が採用されています。

準備プロセスでは、真空度、ガス比、スパッタリング電力、基板温度などのパラメータを正確に制御する必要があります。通常、10-3Pa以上の高真空環境で行われ、基板温度を150〜200℃に維持しながら、スパッタリング電力密度は2〜5W/cm2に達する必要があります。コーティングの総厚さは0.1~0.3μmに制御されており、異なる材料のナノフィルムを20~30層必要とします。

精密溶接プロセス

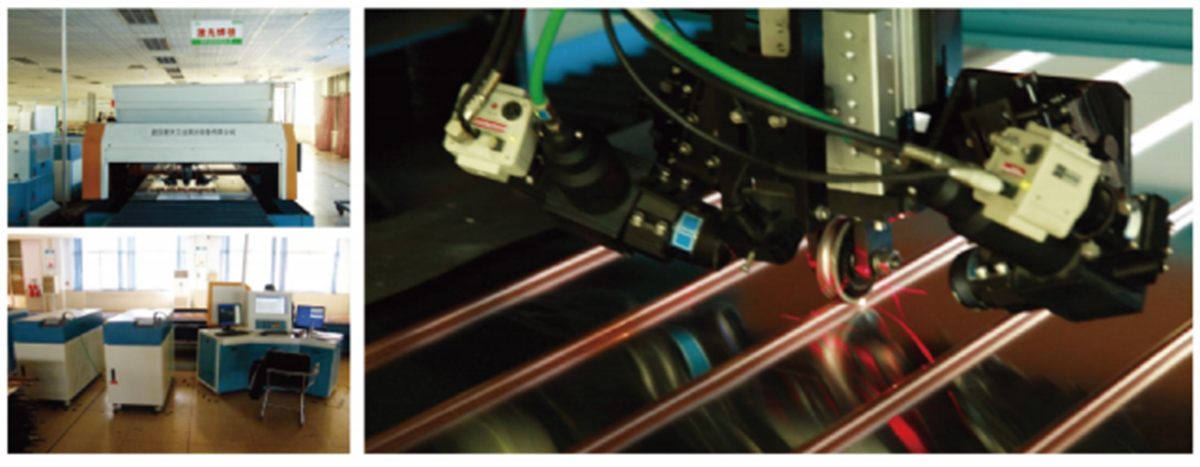

溶接は吸収体製造において最も重要な接合工程です。現在主流の技術としては、超音波溶接とレーザー溶接が挙げられます。

超音波溶接は、高周波の機械的振動を利用して金属界面に塑性変形と拡散接合を生じさせます。この固相溶接法は金属の溶融を必要とせず、従来のろう付けに伴う腐食の問題を回避できます。溶接周波数は通常20~40kHz、振幅は10~50μmに制御され、圧力は1~3MPaに維持されます。溶接時間はミリ秒単位の精度で行われるため、材料の厚さや性能に応じてリアルタイムでパラメータ調整を行う必要があります。

レーザー溶接は、高エネルギー密度のレーザービームを用いて局所的な溶融接合を実現します。従来の溶接と比較して、レーザー溶接は熱影響部が小さく、変形が少なく、溶接深さと幅の比が大きいという利点があります。通常、出力1~6kW、スポット径0.2~0.6mmのファイバーレーザーを使用し、溶接速度は最大10~20m/分です。焦点ずれ量、シールドガス流量、溶接速度などのパラメータを精密に制御する必要があります。

溶接品質検査には、様々な非破壊検査手法が用いられます。X線は内部欠陥を検出し、超音波は溶接部の完全性を検査し、ヘリウム質量分析計は気密性を検査します。最新の生産ラインには、溶接プロセスをリアルタイムで監視し、パラメータを自動調整するマシンビジョンシステムも導入されています。

自動化生産ラインの統合

現代の吸収体製造では、ロボット、AGV、スマートストレージシステムを統合した完全自動化された生産ラインが採用されています。原材料は自動倉庫・回収システムによって自動的に配分され、AGVが生産計画に従って各ワークステーションに搬送します。

溶接ワークステーションでは、視覚位置決めシステムを備えた6軸ロボットがワークピースの位置を自動認識し、溶接パスを調整します。生産ラインにはオンライン検査システムが装備されており、各ステーションに品質監視ポイントが設置されているため、全工程にわたる品質トレーサビリティが確保されています。

製造実行システム(MES)は、生産プロセス全体を調整し、設備の状態、プロセスパラメータ、品質データをリアルタイムで収集します。ビッグデータ分析は、生産プロセスを最適化し、設備のメンテナンスニーズを予測し、スマート製造とリーン生産を実現します。

プロセスイノベーションと将来の開発

マイクロチャネル技術は現在、研究の焦点となっています。エッチングや拡散溶接により、直径0.1~1mmのマイクロチャネルを作製することで、比表面積と熱交換効率を大幅に向上させることができます。しかし、マイクロチャネルの製造には極めて高いプロセス精度が求められ、流動抵抗の増加や閉塞リスクといった問題に対処する必要があります。

ナノ流体の応用は、新たな革新的な方向性を示しています。作動流体にナノ粒子を添加すると、熱容量と熱伝導率が大幅に向上しますが、粒子の沈降と腐食の問題を解決する必要があります。表面改質技術は、ナノ粒子の分散性と安定性を向上させることができます。

インテリジェント溶接システムは、人工知能技術を活用し、機械学習アルゴリズムによって溶接パラメータを最適化します。システムは材料特性や環境条件の変化を自動的に認識し、溶接プロセスをリアルタイムで調整することで、溶接品質の安定性を確保します。

今後の発展動向としては、多品種少量生産や個別対応を可能にするフレキシブル製造システムの普及、仮想シミュレーションによるプロセスパラメータの最適化を実現するデジタルツイン技術の応用、エネルギー消費量や廃棄物の発生量を削減するグリーン製造技術の推進などが挙げられます。

精密製造と持続可能な開発の完璧な統合

太陽光吸収体の製造プロセスには、材料科学、機械工学、自動制御など、複数の分野の技術成果が結集しています。打ち抜きから溶接までの各工程は、現代の製造業の精度と知能レベルを反映しています。プロセス技術の継続的な革新により、太陽光吸収体の性能はさらに向上し、コストはさらに低下し、再生可能エネルギー応用の普及に向けた確固たる基盤が築かれるでしょう。

この精密製造は、技術レベルの高さを示すだけでなく、持続可能な開発を追求する人類の決意を体現しています。完璧な溶接、精密なコーティング層は、クリーンエネルギーの実現に向けた重要な貢献を表しています。製造プロセスの継続的な進歩に伴い、太陽熱利用技術はエネルギー変換においてますます重要な役割を果たすことは間違いありません。